Allerdings entwickeln sich SPS wie jede Technologie weiter und frühere Generationen von Steuerungssystemen und...

Schauen Sie sich Sonderangebote und Rabatte im OEM24-Shop an!

MODERNE TECHNOLOGIEN UND WERKZEUGE ZUR ÜBERWACHUNG DER QUALITÄT IN PRODUKTIONSPROZESSEN: VISION SYSTEME IM ÜBERBLICK.

Einführung in die Qualitätsüberwachung in Produktionsprozessen.

Im Geschäftsumfeld ist Qualität ein wesentlicher Bestandteil des Erfolgs produzierender Unternehmen. Qualitativ hochwertige Produkte und Prozesse werden nicht nur von Kunden erwartet, sondern bilden auch die Grundlage für Effizienz, Produktivität und Mitarbeiterzufriedenheit. In diesem Zusammenhang werden moderne Technologien und Werkzeuge zur Überwachung der Qualität in Produktionsprozessen zu einem wesentlichen Element für Unternehmen, die nach Qualitätsexzellenz streben.

In diesem Beitrag konzentrieren wir uns auf die Diskussion von drei Schlüssellösungen, die die Qualitätsüberwachung in Produktionsprozessen revolutionieren: Bildverarbeitungssysteme, Datenanalyse und Überwachung von Qualitätsparametern. Wir lernen die Funktionsprinzipien dieser Technologien kennen, ihre Vorteile und wie sie zur Verbesserung der Produktionsqualität beitragen können.

Der Einfluss der Qualität auf den Erfolg produzierender Unternehmen.

Der Einfluss der Prozessqualität auf den Erfolg produzierender Unternehmen ist äußerst wichtig und mehrdimensional. Eine angemessene Produktqualität hat direkte Auswirkungen auf den Ruf eines Unternehmens, die Kundenzufriedenheit, die betriebliche Effizienz und die finanziellen Ergebnisse. Die Produktqualität ist einer der wichtigsten Faktoren für die Kundenzufriedenheit. Hochwertige Produkte sind zuverlässiger, langlebiger und erfüllen die Erwartungen der Kunden, was sich in deren Loyalität, Empfehlungen und Nachbestellungen niederschlägt.

Die Qualität der Produkte und Dienstleistungen hat einen direkten Einfluss auf den Ruf des Unternehmens. Unternehmen, die dafür bekannt sind, qualitativ hochwertige Produkte anzubieten, bauen eine starke Position auf dem Markt auf, gewinnen das Vertrauen der Kunden und schaffen ein positives Image. Investitionen in Qualität führen auch zu Kostensenkungen. Wie? Produkte von geringerer Qualität führen häufig zu Beschwerden, Rücksendungen, Reparaturen und Verlusten, die auf die Unzufriedenheit der Kunden zurückzuführen sind. Hohe Qualität wiederum minimiert diese Kosten, indem sie Fehler und Ausschuss reduziert und die betriebliche Effizienz erhöht.

Unternehmen, die qualitativ hochwertige Produkte anbieten, haben größere Chancen, sich einen Wettbewerbsvorteil zu verschaffen. Kunden legen zunehmend Wert auf Qualität und sind bereit, für Produkte, die ihren Erwartungen entsprechen, mehr zu zahlen. Unternehmen, die effektiv auf Qualität setzen, können neue Märkte erobern, Marktanteile steigern und neue Kunden gewinnen.

Qualitätsoptimierte Fertigungsprozesse führen zu weniger Fehlern, kürzeren Zykluszeiten, besserer Kontrolle und Produktkonsistenz. Dies wiederum erhöht die Produktivität, senkt die Kosten und verbessert die Gesamteffizienz.

Herausforderungen bei der Qualitätsüberwachung.

Um die entsprechende Qualität der Produkte sicherzustellen, ist eine systematische und effektive Überwachung verschiedener Faktoren und Parameter erforderlich. Mit dem technologischen Fortschritt werden Produktionsprozesse immer komplexer und gefertigte Produkte bestehen oft aus vielen Komponenten, die Produktion selbst kann viele Phasen und Vorgänge umfassen. Die Qualitätsüberwachung unter solchen Bedingungen erfordert eine genaue Definition der zu messenden Parameter und Indikatoren und der Art und Weise, wie diese effektiv überwacht werden können.

Moderne Produktionsprozesse erzeugen riesige Datenmengen, die gesammelt, analysiert und interpretiert werden müssen. Die Herausforderung besteht darin, Daten aus verschiedenen Quellen effektiv zu sammeln, sie angemessen zu verarbeiten und sie zu nutzen, um genaue Entscheidungen hinsichtlich der Qualität zu treffen. Für eine effektive Datenverwaltung ist der Einsatz geeigneter Tools und Technologien unerlässlich.

Für größere Unternehmen erfordert die Qualitätsüberwachung häufig die Integration verschiedener Systeme, wie Bildverarbeitungssysteme, Sensorsysteme, Datenanalysen usw. Die Herausforderung besteht darin, eine nahtlose Kommunikation und Zusammenarbeit zwischen diesen Systemen sicherzustellen, um ein vollständiges Bild der Qualität zu erhalten und eine schnelle Reaktion zu ermöglichen auf etwaige Abweichungen oder Probleme.

Eine schnelle Erkennung und Reaktion auf Mängel ist von entscheidender Bedeutung. Der Einsatz geeigneter Tools und Technologien zur automatischen Qualitätsüberwachung in Echtzeit ermöglicht die frühzeitige Erkennung möglicher Abweichungen von etablierten Standards. Es ist auch wichtig, die Mitarbeiter effektiv über etwaige Qualitätsprobleme zu informieren.

Fertigungsunternehmen verfügen häufig über variable Produktionsmaßstäbe und unterschiedliche Produktionslinien für unterschiedliche Produkte. Es kann sich als Herausforderung erweisen, sicherzustellen, dass Qualitätsüberwachungssysteme skalierbar und flexibel sind, um sich an veränderte Anforderungen und Produktionsbedingungen anzupassen.

Die Rolle moderner Technologien und Werkzeuge bei der Verbesserung der Produktionsqualität.

Dank der dynamischen technologischen Entwicklung haben Unternehmen Zugang zu einer Vielzahl von Werkzeugen und Lösungen, die eine effektive Überwachung, Analyse und Verbesserung der Qualität in Produktionsprozessen ermöglichen.

Merkmale von Vision-Sensoren: Zuverlässigkeit und Präzision.

Einer der Hauptvorteile von Bildverarbeitungssystemen ist ihre Vielseitigkeit. Sie können in vielen Branchen und in verschiedenen Branchen und Produktionsprozessen eingesetzt werden, von der Automobil- und Elektronikindustrie bis hin zur Lebensmittel- und Pharmaindustrie.

Ein typischer Vision-Sensor basiert auf einem eingebauten Bildanalysesystem. Wichtig sind auch das System der Ein- und Ausgänge, die Optik und ein richtig ausgewähltes Beleuchtungsgerät. Alle diese Eigenschaften tragen zu einer effektiv durchgeführten Sichtprüfung bei. Vision-Systeme sind in der Lage, verschiedene Parameter wie Abmessungen, Formen, Farben, Muster, Vorhandensein oder Fehlen von Elementen, Barcode-Identifizierung und vieles mehr zu scannen, zu analysieren und zu steuern.

Bildverarbeitungssysteme sind für die Aufrechterhaltung einer qualitativ hochwertigen Produktion von entscheidender Bedeutung. Dank der Verwendung fortschrittlicher Algorithmen und Technologien sind sie in der Lage, selbst kleinste Mängel, Unregelmäßigkeiten, Risse, Oberflächenfehler und andere Unregelmäßigkeiten zu erkennen, die die Qualität des Endprodukts beeinträchtigen können. Dadurch ist es möglich, schnell zu reagieren und Probleme in einem frühen Stadium der Produktion zu beheben, was zu Zeit-, Material- und Kosteneinsparungen führt.

Mit dem technologischen Fortschritt und der Entwicklung künstlicher Intelligenz werden Bildverarbeitungssysteme immer fortschrittlicher. Die in diesen Systemen eingesetzte Software ermöglicht Datenanalyse, maschinelles Lernen und künstliche Intelligenz, was zu noch größeren Möglichkeiten und Effektivität bei der Überwachung der Produktionsqualität führt. Dadurch werden Bildverarbeitungssysteme nicht nur zu einem Werkzeug zur Inspektion, sondern auch zu einem Werkzeug zur Optimierung von Produktionsprozessen und zur Verbesserung der Qualität.

Das Funktionsprinzip von Vision-Systemen basiert auf der Verwendung fortschrittlicher Bildverarbeitungstechniken zur automatischen Analyse von Bildern, um verschiedene Merkmale und Qualitätsparameter zu identifizieren und zu bewerten. In der Literatur findet sich ein Ansatz, der die Verwendung der „Three-Sigma“-Regel vorschlägt. Dieser Begriff bedeutet, dass alle Beobachtungen verworfen werden, die mehr als drei Standardabweichungen vom Mittelwert entfernt sind. Beachten Sie jedoch, dass dieser Ansatz nur im Fall einer normalen Wahrscheinlichkeitsverteilung gerechtfertigt ist. Eines, bei dem 99,7 % der Beobachtungen tatsächlich in den Bereich fallen: Mittelwert +/- drei Standardabweichungen.

Das Vision-System nutzt entsprechende Kameras und Sensoren, die Bilder von Objekten oder Szenen aufnehmen. Kameras können an strategischen Punkten der Produktionslinie oder in speziellen Inspektionsstationen platziert werden. Die Bilderfassung kann sowohl statische Fotos als auch Videosequenzen umfassen.

Das aufgenommene Bild wird verarbeitet, um wichtige Informationen und qualitative Merkmale zu extrahieren. Mithilfe fortschrittlicher Computeralgorithmen wird das Bild hinsichtlich Formen, Texturen, Farben, Schattierungen, Kontrasten usw. analysiert. Im Rahmen der Bildverarbeitung können Vorgänge wie Filterung, Segmentierung, Kantenerkennung, Mustererkennung usw. durchgeführt werden.

Analyse der gesammelten Daten.

Dank moderner Technologien und Datenanalysetools ist es möglich, große Datenmengen zu sammeln, zu verarbeiten, aufzubereiten und daraus wertvolle Hinweise und Rückschlüsse auf die Produktionsqualität zu gewinnen.

Basierend auf der Bildanalyse ist das Bildverarbeitungssystem in der Lage, Fehler wie Risse, Kratzer, Farbunterschiede, Abweichungen usw. zu erkennen. Neben der Erkennung von Fehlern kann das System auch verschiedene Qualitätsparameter wie Abmessungen, Formen, Sauberkeit, Vollständigkeit usw. bewerten. usw. Die Qualitätsbeurteilung kann auf dem Vergleich mit zuvor definierten Qualitätsstandards basieren.

Unabhängig von der Größe unseres Unternehmens, der Struktur der Analyseabteilung und der Qualität der Daten sollte jedoch jede Datenanalyse mit der Vorbereitung des Analysesatzes und seiner Visualisierung beginnen.

Wird ein Mangel oder eine Abweichung von etablierten Standards festgestellt, kann das System entsprechende Maßnahmen ergreifen, wie z. B. die Ablehnung fehlerhafter Produkte, die Ausgabe eines Alarms, automatische Korrekturen oder die Benachrichtigung des Personals. Die Qualitätskontrolle erfolgt in Echtzeit und ermöglicht so eine schnelle Reaktion auf eventuelle Unregelmäßigkeiten.

Vision-Systeme können auch mit Funktionen wie Barcode-Lesung, Texterkennung, Objektidentifikation usw. ausgestattet werden, was ihre Vielseitigkeit und ihren Nutzen in Produktionsprozessen weiter erhöht.

Hier sind einige Datenanalysemethoden und -werkzeuge, die in Produktionsprozessen verwendet werden:

Mithilfe der Big-Data-Analyse können Sie verborgene Muster, Trends und Abhängigkeiten in Produktionsdaten erkennen. Fortschrittliche Techniken wie maschinelles Lernen, Data Mining und Predictive Analysis werden eingesetzt, um Prognosen und Vorhersagemodelle zu erstellen und Produktionsprozesse zu optimieren.

- Statistische Prozesskontrolle (SPC):

SPC ist eine statistische Methode, mit der Sie Produktionsprozesse überwachen und steuern können. Verwendet Tools wie Kontrollkarten, Zerlegungsanalysen, Ursache-Wirkungs-Analysen und andere statistische Techniken, um Abweichungen von der Norm zu identifizieren, Ursachen für Abweichungen zu erkennen und Korrekturmaßnahmen zu ergreifen. - Anlagenleistungsanalyse (OEE):

OEE (Overall Equipment Effectiveness) ist ein Indikator zur Messung der Effizienz von Produktionsanlagen. Es dient der Beurteilung der Effizienz von Maschinen, Produktionslinien und ganzen Anlagen. OEE kombiniert Informationen über Verfügbarkeit, Leistung und Qualität und ermöglicht es Ihnen, Bereiche für Verbesserungen und Optimierungen zu identifizieren. - Ursache-Wirkungs-Analyse (Fishbone-Diagramm):

Ein Ursache-Wirkungs-Diagramm, auch Ishikawa-Diagramm oder Fischdiagramm genannt, ist ein Hilfsmittel zur Identifizierung und Visualisierung möglicher Ursachen von Qualitätsproblemen in Fertigungsprozessen. Es ermöglicht Ihnen, verschiedene Faktoren wie Menschen, Maschinen, Materialien, Methoden, Umgebung und Management zu kategorisieren und zu analysieren, um die Grundursachen von Fehlern zu verstehen und geeignete Maßnahmen zu ergreifen. - Wertflussanalyse (VSM):

VSM (Value Stream Mapping) ist eine Technik zur Untersuchung und Optimierung des Material- und Informationsflusses in Produktionsprozessen. Dabei geht es darum, eine visuelle Karte der aktuellen und angestrebten Flusszustände zu erstellen, Verschwendung, Einschränkungen und Ineffizienzen zu identifizieren und Änderungen zur Verbesserung des Prozesses zu entwerfen.

Bei der Datenvisualisierung werden grafische Formen wie Diagramme und Tabellen verwendet. Tabellen sind für den Benutzer nützlich, um nach bestimmten Datensätzen zu suchen, während Diagramme (z. B. Balken- oder Liniendiagramme) einen quantitativen Blick auf den analysierten Datensatz bieten. Jede Visualisierung enthält Verweise auf SVG-Diagramme (Scalable Vector Graphics), die in Dashboards angezeigt werden können.

Moderne Technologien und Werkzeuge zur Qualitätsüberwachung in Produktionsprozessen.

Dank der Verwendung fortschrittlicher Werkzeuge und Systeme ist es möglich, verschiedene Produktionsschritte zu automatisieren und zu verbessern. Die Einführung moderner Technologien in Produktionsprozesse trägt zur dynamischen Entwicklung von Unternehmen bei und ermöglicht das Erreichen neuer Qualitäts-, Effizienz- und Wettbewerbsfähigkeitsniveaus.

Traditionelle Produktions- und Managementmethoden weichen zunehmend innovativen Lösungen, die fortschrittliche Werkzeuge und Systeme nutzen. Die Integration dieser Technologien in Produktionsprozesse wird nicht nur zu einer Notwendigkeit, sondern auch zu einer Chance, das Produktionspotenzial zu steigern und die Abläufe des Unternehmens zu optimieren.

Der Einsatz von Robotern, Steuerungssystemen und industrieller Automatisierung auf Basis von Bildverarbeitungssystemen und künstlicher Intelligenz ermöglicht die Automatisierung vieler Vorgänge in Produktionsprozessen.

Der Einsatz von Robotern und Steuerungssystemen in der industriellen Automatisierung ist einer der wichtigsten und sich dynamisch entwickelnden Bereiche im Bereich der industriellen Produktion. Fortschrittliche Automatisierungstechnologien tragen wirksam dazu bei, die Effizienz, Präzision, Flexibilität und Sicherheit von Produktionsprozessen zu steigern.

Industrieroboter sind bereits ein fester Bestandteil der industriellen Automatisierung. Sie können so programmiert werden, dass sie verschiedene Tätigkeiten wie Montage, Verpackung, Transport, Schweißen, Lackieren und vieles mehr ausführen. Dank ihrer hohen Präzision, Geschwindigkeit und Wiederholgenauigkeit tragen Industrieroboter dazu bei, die Produktionseffizienz zu steigern und Fehler und Defekte zu beseitigen, die auf den menschlichen Faktor zurückzuführen sind. Wir werden versuchen, dieses Thema in einem separaten Artikel zu untersuchen.

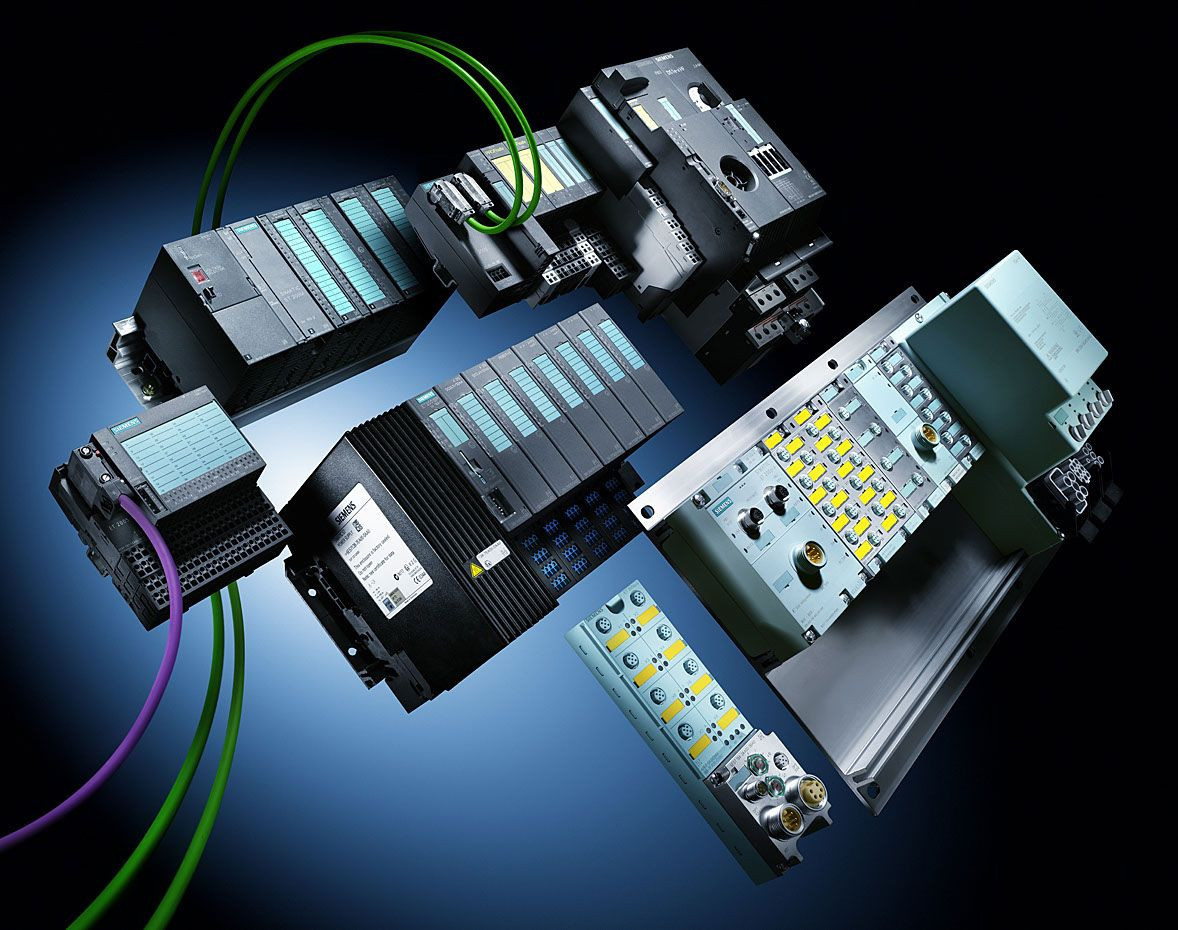

Steuerungssysteme in der industriellen Automatisierung sind für die Steuerung und Steuerung von Produktionsprozessen zuständig. Sie verwenden verschiedene Steuerungstechniken wie SPS (Programmable Logic Controller), CNC (Computer Numerical Control) oder PID (Proportional-Integrativ-Derivative) Steuerung. Der Einsatz von Kontrollsystemen ermöglicht die Überwachung und Regulierung von Produktionsqualitätsparametern.

Internet der Dinge (IoT): Auswirkungen auf die Überwachung der Produktionsqualität.

Das Internet der Dinge (IoT) ermöglicht es Ihnen, Geräte, Maschinen, Sensoren und Systeme in einem Netzwerk zu verbinden und so Produktionsprozesse in Echtzeit zu überwachen, zu analysieren und zu steuern. Dies hat erhebliche Auswirkungen auf die Überwachung der Produktionsqualität, trägt zur Prozessverbesserung bei, identifiziert Probleme und optimiert die Produktionseffizienz.

Durch die Verbindung von Geräten, Maschinen und Sensoren in einem Netzwerk ermöglicht IoT eine Fernüberwachung und Datenerfassung in Echtzeit, was eine schnelle Analyse und Reaktion auf mögliche Abweichungen von der Norm ermöglicht. Dank eines Netzwerks verbundener Geräte und Maschinen können Qualitätsinformationen vom Beginn der Produktion bis zur Fertigstellung gesammelt und analysiert werden.

Einer der Schlüsselaspekte der Qualitätsüberwachung mittels IoT ist die Möglichkeit, große Datenmengen aus verschiedenen Quellen zu sammeln und zu analysieren. An Maschinen, Geräten und an verschiedenen Stellen im Produktionsprozess angebrachte Sensoren sammeln Informationen über Parameter. Diese Daten werden in die Cloud oder ein lokales System übertragen, wo sie mithilfe fortschrittlicher Algorithmen analysiert werden.

Durch den Einsatz von IoT ist es möglich, die Qualität fortlaufend zu überwachen und zu steuern. Von Sensoren gesammelte Daten werden in Echtzeit an Analysesysteme gesendet, die sie anhand festgelegter Qualitätskriterien analysieren. Wird eine Abweichung von der Norm festgestellt, können IoT-Systeme automatisch Benachrichtigungen versenden oder Korrekturmaßnahmen auslösen, wodurch Ausfallzeiten minimiert und potenzielle Defekte verhindert werden.

Datenanalyse und künstliche Intelligenz:

Künstliche Intelligenz (KI) spielt eine Schlüsselrolle bei der Analyse von Produktionsprozessdaten. Sie ermöglicht die Gewinnung wertvoller Informationen, die Identifizierung von Mustern und Trends und das Treffen intelligenter Entscheidungen zur Optimierung der Produktion und Verbesserung der Qualität.

Zur Analyse von Produktionsprozessdaten nutzt künstliche Intelligenz eine Vielzahl von Techniken, darunter maschinelles Lernen, Deep Learning, neuronale Netze und genetische Algorithmen. Gesammelte Produktionsdaten, wie Messungen technischer Parameter, sensorische Daten und Qualitätstestergebnisse, werden verarbeitet und analysiert, um wertvolle Informationen zu gewinnen.

Besonders nützlich ist maschinelles Lernen bei der Analyse von Produktionsprozessdaten. Algorithmen des maschinellen Lernens können lernen, Muster und Zusammenhänge in Produktionsdaten zu erkennen und dieses Wissen dann nutzen, um prädiktive oder Optimierungsentscheidungen zu treffen. Beispielsweise kann ein KI-basiertes System anhand früherer Produktionsdaten und Qualitätsergebnisse vorhersagen, ob ein Produkt anhand aktueller Prozessparameter bestimmte Qualitätskriterien erfüllen wird.

Deep Learning, ein Teilgebiet des maschinellen Lernens, ermöglicht eine erweiterte Datenanalyse. Dank neuronaler Netze können Deep-Learning-basierte Systeme komplexe Muster und Strukturen in Fertigungsprozessdaten automatisch erkennen. Dies ermöglicht eine genauere Analyse und Identifizierung potenzieller Qualitätsprobleme, die mit herkömmlichen Analysemethoden möglicherweise schwer zu erkennen sind.

Genetische Algorithmen sind ein weiteres KI-Werkzeug zur Analyse von Produktionsprozessdaten. Diese Algorithmen sind von evolutionären Prozessen in der Natur inspiriert und können zur Optimierung von Prozessparametern zur Verbesserung der Produktionsqualität eingesetzt werden. Durch iterative Auswahl, Crossover und Mutation können genetische Algorithmen optimale Kombinationen von Prozessparametern finden, die zu einer Minimierung von Fehlern, einer Maximierung der Effizienz und einer Optimierung der Kosten führen.

Integration künstlicher Intelligenz und Datenanalysesysteme mit Automatisierungs- und Steuerungssystemen.

Die Integration von Tools wie IoT, Industrierobotern oder der Einsatz künstlicher Intelligenz in deren Technologien ermöglicht eine dynamische Reaktion auf Änderungen im Produktionsprozess und eine automatische Anpassung von Steuerungsparametern in Echtzeit. Die Integration von Vision-Systemen mit MES-Systemen und industriellen Automatisierungssystemen unterstützt Qualitätsmanagementprozesse in Unternehmen und Qualitätskontrolle sowie die kontinuierliche Überprüfung von Produkten in Produktionslinien.

Bei der Integration dieser Systeme ist es wichtig, eine reibungslose Kommunikation und einen reibungslosen Datenaustausch zwischen ihnen sicherzustellen. Produktionsdaten, wie Messungen technischer Parameter, Ergebnisse von Qualitätsprüfungen oder Informationen über den Zustand von Maschinen, werden erfasst und an Datenanalyse- und Künstliche-Intelligenz-Systeme übertragen. Auf ihrer Basis werden Vorhersagemodelle erstellt, die Rückmeldungen an Automatisierungs- und Steuerungssysteme geben können.

Automatisierungs- und Steuerungssysteme nutzen diese Vorhersagemodelle und das Feedback von Datenanalyse- und künstlichen Intelligenzsystemen, um Prozessparameter dynamisch anzupassen. Basierend auf den gesammelten Daten und Prognosen können Automatisierungssysteme Steuerparameter wie Geschwindigkeit, Druck, Temperatur und Rohstoffmenge anpassen, um die Produktionseffizienz und -qualität zu optimieren. Dies kann durch programmierbare SPS-Steuerungen (Programmable Logic Controller), SCADA-Systeme (Supervisory Control and Data Acquisition) oder MES-Systeme (Manufacturing Execution System) umgesetzt werden.

Die Integration von Automatisierungs- und Steuerungssystemen mit künstlicher Intelligenz und Datenanalysesystemen ermöglicht zudem die automatische Erkennung von Anomalien und Mängeln im Produktionsprozess. Basierend auf den von Sensoren gesammelten Daten und der Datenanalyse können Systeme der künstlichen Intelligenz Unregelmäßigkeiten erkennen, die zu fehlerhaften Produkten oder Maschinenausfällen führen können. Informationen über diese Anomalien werden an Automatisierungssysteme übermittelt, die entsprechende Korrekturmaßnahmen ergreifen oder das Wartungspersonal alarmieren können.

Durch die Integration von Automatisierungs-, Steuerungs-, Datenanalyse- und künstlichen Intelligenzsystemen entsteht eine integrierte und intelligente Produktionsumgebung. Dadurch ist es möglich, den Produktionsprozess besser zu kontrollieren, Fehler zu minimieren, die Effizienz zu optimieren und die Produktqualität zu verbessern. Darüber hinaus ermöglicht diese Integration die Fernüberwachung und -verwaltung des Produktionsprozesses, was zu einer höheren Produktionseffizienz und -flexibilität beiträgt.