Allerdings entwickeln sich SPS wie jede Technologie weiter und frühere Generationen von Steuerungssystemen und...

Schauen Sie sich Sonderangebote und Rabatte im OEM24-Shop an!

EINFÜHRUNG IN DIE GRUNDLAGEN DER INDUSTRIELLEN AUTOMATISIERUNG: WAS IST DAS UND WARUM IST ES WICHTIG?

Was ist industrielle Automatisierung und warum ist sie in der Industrie wichtig?

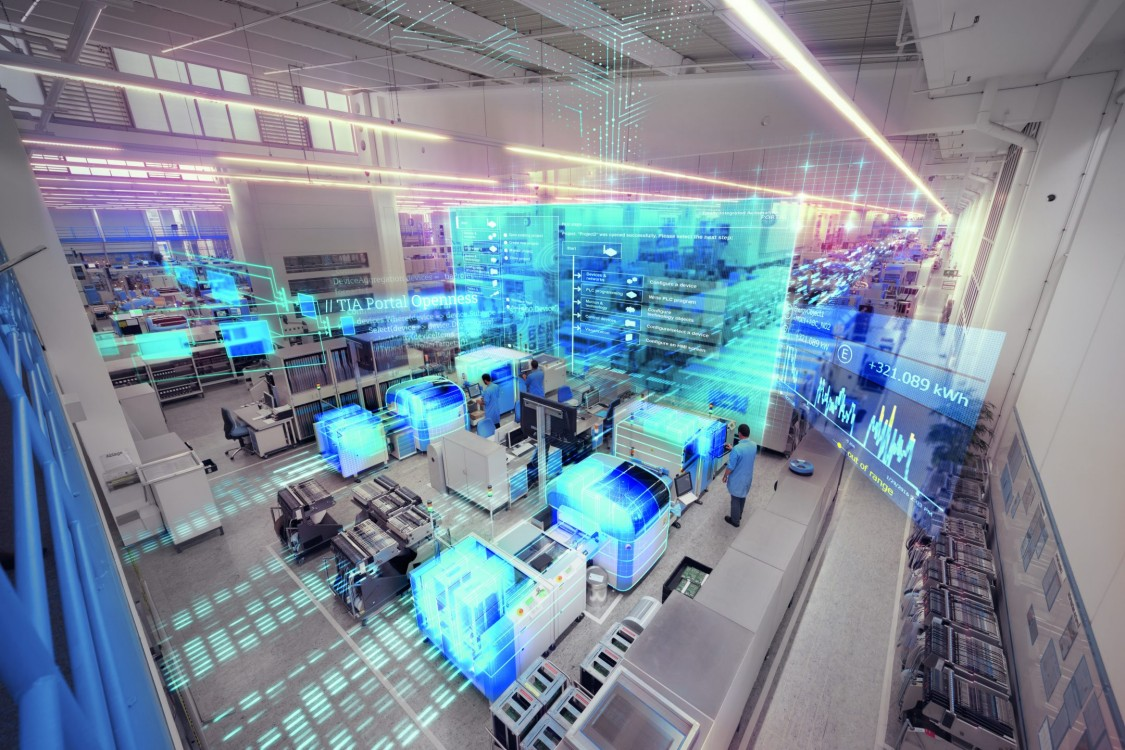

Die industrielle Automatisierung ist ein Fachgebiet des Ingenieurwesens, das sich mit der Steuerung und Regelung technologischer Prozesse mithilfe automatischer Geräte befasst. Das Hauptziel besteht darin, Produktionsprozesse zu automatisieren, was zu einer höheren Effizienz, verbesserten Qualität, Qualitätskontrolle und langfristig zu einer Senkung der Produktionskosten führt. Die Automatisierung ermöglicht eine präzise Steuerung der Betriebsparameter von Maschinen und Geräten, wodurch das Risiko menschlicher Fehler minimiert und die Prozesskontinuität sichergestellt wird.

In einer Branche, in der Zeit, Präzision und Wiederholbarkeit von entscheidender Bedeutung sind, spielt die Automatisierung eine äußerst wichtige Rolle und ermöglicht ein höheres Maß an Effizienz und Wettbewerbsfähigkeit in einem zunehmend dynamischen Markt.

Grundlagen der industriellen Automatisierung: Was müssen Sie wissen?

Die industrielle Automatisierung deckt ein breites Spektrum an Aktivitäten ab, das von grundlegenden Fragen der Steuerungs- und Regelungstheorie bis hin zu fortschrittlichen Technologien reicht, die in industriellen Prozessen eingesetzt werden. Eines der Schlüsselelemente der Automatisierung ist die SPS-Programmierung (Programmable Logic Controller), die eine programmgesteuerte Steuerung von Geräten und Maschinen ermöglicht. Dadurch können Sie verschiedene Industrieprozesse wie Produktion, Montage und Verpackung präzise steuern.

Im Rahmen der Automatisierung spielt auch die Objektidentifikation, also die Fähigkeit automatischer Systeme, Elemente in der Umgebung zu erkennen und zu lokalisieren, eine wichtige Rolle. Hierzu kommen verschiedene Technologien wie Videokameras oder RFID-Systeme zum Einsatz, die eine effektive Automatisierung vieler Aufgaben, z. B. in Lagersystemen oder Produktionslinien, ermöglichen.

RFID-Technologie in der Automatisierung verstehen RFID ist eine Technologie, die in der Industrie sehr häufig zur Übertragung von Brancheninformationen eingesetzt wird. Dabei handelt es sich um ein System, das die Identifizierung von Objekten und Prozessen mithilfe von Radiowellen ermöglicht. Für jemanden, der seine Fähigkeiten in der Automatisierung weiterentwickeln möchte, ist es von entscheidender Bedeutung, zu verstehen, wie diese Technologie funktioniert.

Bevor diese Lösungen jedoch zum Einsatz kommen, ist es notwendig, die Grundlagen der Automatisierung zu erlernen, ohne die es unmöglich wäre, die Funktionsweise einzelner Geräte und Systeme zu verstehen.

Eine effektive Automatisierung hat erhebliche Auswirkungen auf die Produktionskosten.

Durch die Optimierung von Prozessen, die Eliminierung von Fehlern und die Minimierung von Maschinenstillstandszeiten können Sie die produktionsbezogenen Kosten senken, was sich in einer höheren Rentabilität des Unternehmens niederschlägt. Daher werden Investitionen in die Entwicklung der Automatisierung für die in der Branche tätigen Unternehmen immer rentabler und ermöglichen es ihnen, auf dem Markt wettbewerbsfähig zu bleiben.

Schlüsselkomponenten industrieller Automatisierungssysteme.

Grundlagen der Automatisierung – für Einsteiger:

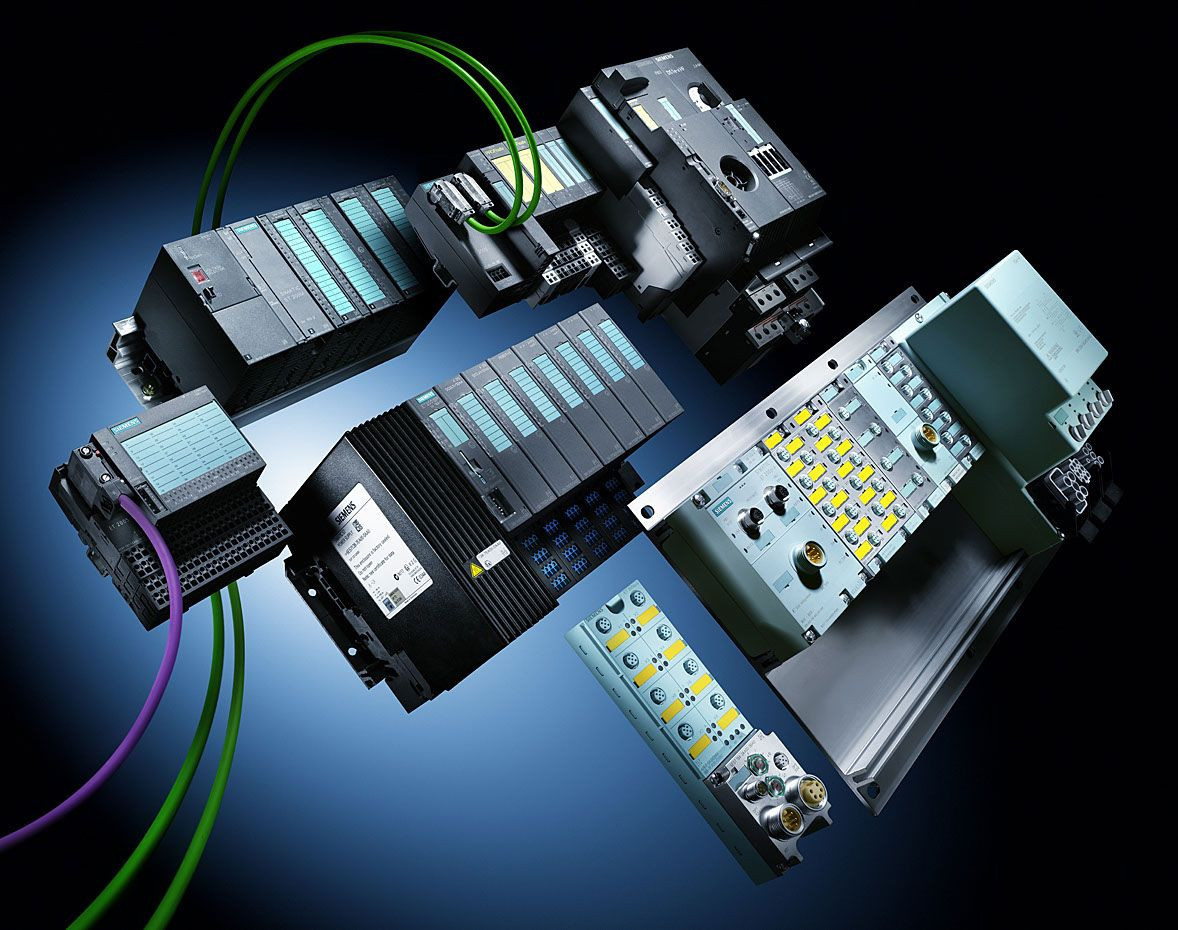

Industrielle Automatisierungssysteme bestehen aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um Produktionsprozesse zu steuern und zu überwachen, Ausfallzeiten zu reduzieren und die Sicherheit zu erhöhen. Hier sind die wichtigsten:

- SPS-Steuerungen (Programmable Logic Controller): SPS-Steuerungen sind die zentralen Elemente industrieller Automatisierungssysteme. Sie sind für die Verarbeitung von Eingangssignalen, die Ausführung des Anwenderprogramms und die Steuerung von Ausgabegeräten wie Motoren, Ventilen und Sensoren verantwortlich.

- Eingabegeräte: Hierbei handelt es sich um Sensoren und Sensoren, die den Zustand des Produktionsprozesses überwachen, indem sie Daten wie Temperatur, Druck, Position und Anwesenheit erfassen. Sie übermitteln diese Informationen zur weiteren Verarbeitung an SPS.

- Ausgabegeräte: Hierbei handelt es sich um Elemente, die auf der Grundlage von Signalen, die sie von SPS-Steuerungen erhalten, Steuerungsaktivitäten im Produktionsprozess ausführen. Dies können beispielsweise Motoren, Ventile, Pumpen oder Beleuchtungssysteme sein.

- Bedienerschnittstellen (HMI – Human Machine Interface): HMIs sind Benutzerschnittstellen, die es dem Bedienpersonal ermöglichen, Produktionsprozesse zu überwachen und zu steuern. Sie bieten eine bequeme Möglichkeit, Produktionsdaten und Alarme anzuzeigen und mit dem System zu interagieren.

- Industriesensoren: Umfasst verschiedene Arten von Sensoren und Sensoren, wie z. B. Näherungssensoren, Temperatursensoren, Rotationssensoren und Vision-Kameras. Sie dienen der Überwachung verschiedener Parameter und Betriebszustände von Maschinen und Produktionsprozessen.

- Aktoren: Hierbei handelt es sich um ausführende Geräte, die auf Steuersignale reagieren und entsprechende Aktionen im Produktionsprozess ausführen. Hierzu können beispielsweise Motorschalter, Elektromotoren, Pneumatikventile oder Magnetventile gehören.

- Netzwerkkommunikation: Stellt eine Verbindung zwischen verschiedenen Komponenten eines industriellen Automatisierungssystems her und ermöglicht so den Datenaustausch und die Steuerung entfernter Geräte. Es kommen verschiedene Kommunikationsprotokolle zum Einsatz, wie zum Beispiel Modbus TCP/IP, Ethernet/IP oder Profibus.

- Programmier- und Konfigurationssoftware: Hierbei handelt es sich um Werkzeuge zum Erstellen, Programmieren und Konfigurieren von SPSen und Bedienoberflächen. Es umfasst Entwicklungsumgebungen sowie Netzwerkkonfigurations- und Kommunikationssoftware.

Alle diese Komponenten arbeiten innerhalb eines industriellen Automatisierungssystems zusammen, um eine effektive Steuerung und Überwachung von Fertigungsprozessen zu ermöglichen und die Effizienz, Zuverlässigkeit und Sicherheit industrieller Abläufe zu erhöhen.

Es ist gut, digitale Technik zu verstehen oder mathematische Modelle zu erstellen, aber wie ist ein Schaltschrank aufgebaut, wie funktionieren einzelne Geräte in Steuerungssystemen und welche Beziehungen bestehen zwischen ihnen? Der Schaltschrank ist ein integraler Bestandteil jedes Automatisierungssystems, in seinem Inneren finden Sie die Elemente aus dem obigen Absatz. Die Grundgeräte in Schaltschränken kennen Sie bereits.

Verstehen der Grundlagen der industriellen Automatisierung.

Das Verständnis der Grundlagen der industriellen Automatisierung ist entscheidend für den effektiven Betrieb im heutigen industriellen Umfeld, das zunehmend auf Automatisierung und technologische Innovation angewiesen ist. Zu den Grundlagen der industriellen Automatisierung gehören sowohl theoretische Grundlagen der Steuerung und Regelung als auch praktische Fähigkeiten im Zusammenhang mit der Programmierung von SPS-Steuerungen (Programmable Logic Controller) und dem Einsatz fortschrittlicher Sensortechnologien.

Kenntnisse über die Grundlagen der industriellen Automatisierung ermöglichen es Ihnen, die Funktionsprinzipien automatischer Systeme zu verstehen und sie in verschiedene Produktionsprozesse zu integrieren. Dadurch können Sie Bereiche identifizieren, in denen die Automatisierung den größten Nutzen bringen kann, beispielsweise eine Steigerung der Effizienz, eine Verbesserung der Produktqualität oder eine Senkung der Produktionskosten.

Darüber hinaus ist das Verständnis der Grundlagen der industriellen Automatisierung für den effektiven Entwurf, die Implementierung und die Wartung von Automatisierungssystemen in Industrieanlagen von entscheidender Bedeutung. Es bietet auch die Grundlage für eine kontinuierliche Verbesserung und Anpassung an sich ändernde industrielle Bedürfnisse und Herausforderungen, was im Zeitalter der digitalen Transformation der Branche immer wichtiger wird. Daher legen fundierte Kenntnisse der Grundlagen der industriellen Automatisierung den Grundstein für den Erfolg im heutigen dynamischen Industrieumfeld.

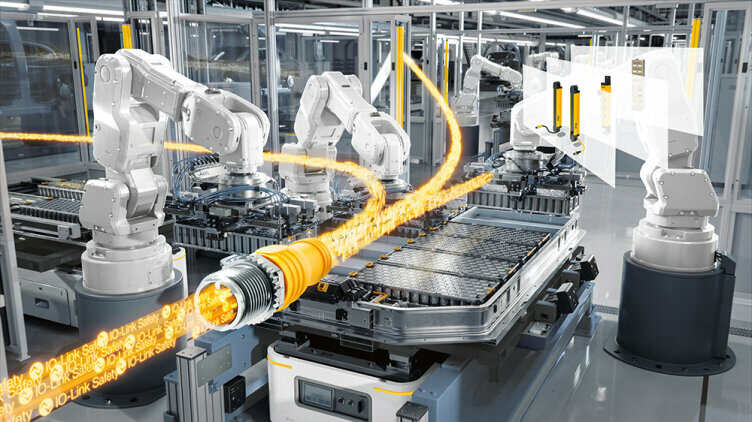

IO-Link: Kommunikationsstandard für intelligente Industrieautomation

IO-Link ist ein industrieller Kommunikationsstandard, der die digitale Kommunikation zwischen Peripheriegeräten und Steuerungssystemen wie SPS oder SCADA-Systemen ermöglicht. Zu den Hauptmerkmalen dieses Standards gehören die Möglichkeit der digitalen Kommunikation, intelligente Geräte mit zusätzlichen Diagnoseinformationen, Fernkonfiguration und -parametrierung, bidirektionale Kommunikation und eine erhöhte Flexibilität der Produktionsprozesse. Dank Standardisierung und Interoperabilität ermöglicht IO-Link die Integration von Geräten unterschiedlicher Hersteller, was zum effektiven und intelligenten Management von Peripheriegeräten in der Industrie beiträgt.

Industrielle Automatisierung im Kontext von Industrie 4.0

Automatisierung im Kontext von Industrie 4.0 ist ein Paradigma, das den traditionellen Produktionsansatz durch die Integration fortschrittlicher digitaler Technologien in industrielle Prozesse revolutioniert. Es handelt sich um ein Konzept, das auf der Nutzung intelligenter Systeme, Big Data, künstlicher Intelligenz und des Internets der Dinge (IoT) basiert, um intelligente Fabriken zu schaffen, die in der Lage sind, Produktionsprozesse unabhängig zu überwachen, zu analysieren und zu optimieren.

Im Kontext von Industrie 4.0 spielt die Automatisierung eine Schlüsselrolle, indem sie die automatische Erfassung und Verarbeitung von Daten verschiedener Geräte und Maschinen ermöglicht, was eine schnelle Reaktion auf sich ändernde Produktionsbedingungen und eine Optimierung der Effizienz ermöglicht. Dies ermöglicht die Einführung flexibler Produktionslinien, die sich schnell an veränderte Marktbedürfnisse anpassen können.

Darüber hinaus wird die Automatisierung im Kontext von Industrie 4.0 zu einem Werkzeug zur Schaffung des sogenannten „intelligente Produkte“, die untereinander und mit Produktionssystemen kommunizieren und wichtige Informationen über ihren Zustand und ihre Verwendung sammeln und übermitteln können. Dies ermöglicht die Einführung innovativer Geschäftsmodelle, die auf Dienstleistungen und Produktpersonalisierung basieren.

Industrie 4.0 bringt neue Herausforderungen im Bereich der Automatisierung mit sich und dieser Trend wird die Entwicklung der gesamten Branche in den kommenden Jahren bestimmen.

Kurz gesagt, die Automatisierung im Kontext von Industrie 4.0 ist die Grundlage einer neuen Ära der Produktion, in der die digitale Transformation die Schaffung effektiverer, flexiblerer und integrierterer Produktionssysteme ermöglicht und so die Wettbewerbsfähigkeit der Unternehmen auf dem Weltmarkt sichert.

Von Sensoren zu Systemen: Wie navigiert man in der Automatisierung?

Im heutigen Zeitalter der Automatisierung, von Sensoren bis hin zu Systemen, ist die Bewegung im Rahmen der industriellen Automatisierung von entscheidender Bedeutung für die effektive Verwaltung von Produktionsprozessen. Ausgehend von den Grundlagen der Automatisierung – Sensoren, die als „Augen“ des Systems fungieren und Informationen über den Zustand der Umgebung und Prozessparameter sammeln – gehen wir weiter zu SPS-Steuerungen (Programmable Logic Controllers), die als „Gehirn“ des Systems fungieren das System, verarbeitet diese Daten und trifft entsprechende Kontrollentscheidungen.

SPS-Steuerungen kommunizieren mit verschiedenen ausführenden Geräten wie Motoren, Ventilen oder Pneumatiksystemen, die basierend auf den empfangenen Anweisungen bestimmte Aufgaben ausführen. Bedienerschnittstellen wie Bedienpanels (HMI – Human Machine Interface) und SCADA-Systeme (Supervisory Control and Data Acquisition) ermöglichen Bedienern die Überwachung, Steuerung und Interaktion mit dem System und bieten so eine bequeme und intuitive Möglichkeit, Produktionsprozesse zu verwalten.

SCADA-Systeme: Überwachung und Steuerung in der Industrie

SCADA-Systeme ermöglichen die Fernüberwachung und -steuerung von Produktionsprozessen. Sie ermöglichen den Zugriff auf Daten verschiedener Geräte und Prozesse und ermöglichen so ein effektives Produktionsmanagement.

Industrielle Kommunikationsnetzwerke sind ein zentrales Element der Infrastruktur und ermöglichen einen schnellen und zuverlässigen Datenaustausch zwischen verschiedenen Systemkomponenten. Um sich im Bereich der industriellen Automatisierung zurechtzufinden, müssen Sie verstehen, wie jede dieser Komponenten funktioniert, und in der Lage sein, sie zu integrieren, um Zuverlässigkeit, Effizienz und Sicherheit in Produktionsprozessen zu gewährleisten.

Neben dem Wissen, wie man Objekte identifiziert, ist es auch wichtig zu verstehen, wie verschiedene Gerätetypen funktionieren.

Grundlagen der Messungen in der industriellen Automatisierung.

Zu den Grundlagen der Messung in der industriellen Automatisierung gehört das Verständnis der verschiedenen Arten von Messungen, ihrer Anwendungen und Messmethoden. Zu den wichtigsten Aspekten gehören:

Arten von Messungen: Verstehen Sie verschiedene Arten von Messungen wie Temperatur, Druck, Durchfluss, Flüssigkeitsstand, Geschwindigkeit, Position und Luftfeuchtigkeit. Jede Art der Messung hat ihre eigenen einzigartigen Eigenschaften und Anwendungen in verschiedenen Branchen und industriellen Prozessen.

Sensoren und Sensoren: Lernen Sie verschiedene Arten von Sensoren und Sensoren kennen, die für Messungen in der industriellen Automatisierung verwendet werden, wie z. B. Thermometer, Druckmessgeräte, Durchflusssensoren, Flüssigkeitsstandsensoren, Encoder und Feuchtigkeitssensoren. Verstehen Sie die Funktionsprinzipien jedes dieser Sensoren und ihre jeweiligen Anwendungen.

Messtechnologien: Kenntnisse verschiedener Messtechnologien, wie z. B. analoge und digitale Messung, berührungslose Technologien (z. B. Ultraschall, optisch) und in der Industrie eingesetzte Kommunikationstechnologien (z. B. Modbus, Profibus, Ethernet).

Kalibrierung und Genauigkeit: Verständnis des Sensorkalibrierungsprozesses und der Bedeutung der Messgenauigkeit im Kontext der industriellen Automatisierung. Um die Zuverlässigkeit und Präzision von Produktionsprozessen sicherzustellen, ist die Gewährleistung einer angemessenen Messgenauigkeit von entscheidender Bedeutung.

Kommunikationsschnittstellen und -protokolle: Kenntnisse verschiedener Schnittstellen und Kommunikationsprotokolle zur Übertragung von Messdaten an SPS-Steuerungen oder SCADA-Systeme. Kenntnisse über die Integration von Sensoren in industrielle Automatisierungssysteme.

Datenanalyse und Diagnose: Möglichkeit zur Analyse von Messdaten, um den Prozessstatus zu überwachen, Anomalien zu erkennen und Fehler zu diagnostizieren. Messdaten nutzen, um Entscheidungen zu treffen und Produktionsprozesse zu optimieren.

Die Beherrschung dieser grundlegenden Messkonzepte in der industriellen Automatisierung ist der Schlüssel zum erfolgreichen Entwurf, der Konfiguration und der Wartung von Automatisierungssystemen, was zur Verbesserung der industriellen Effizienz, Zuverlässigkeit und Sicherheit beiträgt.

Die Grundlagen der Messungen in der industriellen Automatisierung bilden die Grundlage für eine effektive Überwachung, Steuerung und Optimierung von Produktionsprozessen. Das Verständnis verschiedener Arten von Messungen wie Temperatur, Druck, Durchfluss und Flüssigkeitsstand sowie deren Anwendungen ist für den Entwurf von Automatisierungssystemen von entscheidender Bedeutung. Sensoren und Sensoren fungieren als „Augen“ des Systems und sammeln Daten aus der Umgebung, die dann an SPS-Steuerungen oder SCADA-Systeme übermittelt werden.

Messtechnologien wie analoge und digitale Messungen, Sensorkalibrierung sowie verschiedene Schnittstellen und Kommunikationsprotokolle sind für die effektive Integration von Messungen in Automatisierungssysteme unerlässlich. Durch die Analyse der Messdaten können Sie den Status von Prozessen überwachen, Probleme erkennen und geeignete Maßnahmen ergreifen, um den Systembetrieb zu optimieren. Mit einem soliden Verständnis der Messgrundlagen sind Ingenieure und Techniker in der Lage, Automatisierungssysteme effektiv zu entwerfen, zu konfigurieren und zu warten und so zur Verbesserung der Produktivität, Zuverlässigkeit und Effizienz in der Branche beizutragen.

Was sind Sensoren und Systeme in der Automatisierung?

Sensoren und Systeme in der Automatisierung sind Schlüsselkomponenten zur Überwachung, Messung und Steuerung verschiedener Parameter in industriellen Prozessen.

In diesem Abschnitt besprechen wir Sensortechnologien, die zur Identifizierung von Objekten eingesetzt werden können. Hier finden Sie eine kurze Übersicht über jede dieser Komponenten.

- Sensoren: Sensoren sind Geräte, mit denen bestimmte Phänomene oder Veränderungen in der Umgebung erkannt und in elektrische Signale oder andere Ausgabeformen umgewandelt werden. Mithilfe von Sensoren können verschiedene Parameter wie Temperatur, Druck, Flüssigkeitsstand, Geschwindigkeit, Position, Luftfeuchtigkeit und die Anwesenheit von Objekten gemessen werden. Es gibt viele Arten von Sensoren, wie z. B. Thermometer, Druckmessgeräte, fotoelektrische, Ultraschall- und induktive Sensoren, von denen jeder seinen eigenen, einzigartigen Einsatz in verschiedenen Branchen und Anwendungen hat.

- Systeme: Systeme in der Automatisierung sind Sätze elektronischer Komponenten wie SPS-Steuerungen (speicherprogrammierbare Steuerungen), Relais, Ein-/Ausgabemodule (I/O) und verschiedene Arten von Aktoren wie Motoren, Ventile und pneumatische Systeme. Diese Systeme dienen dazu, von Sensoren empfangene Daten zu verarbeiten, Steuerungsentscheidungen zu treffen und verschiedene Prozesse und Geräte in Produktionsanlagen zu steuern. SPS sind die zentralen Steuereinheiten in der industriellen Automatisierung, die Daten von Sensoren empfangen, entsprechende Berechnungen und Steuerlogiken durchführen und dann Steuersignale an Aktoren senden, um bestimmte Aufgaben zu erfüllen.

Sensoren und Systeme in der Automatisierung sind notwendig, um einen zuverlässigen, präzisen und effizienten Ablauf von Produktionsprozessen sicherzustellen. Sie arbeiten zusammen, um umfassende Systeme zu schaffen, die die Überwachung, Steuerung und Optimierung verschiedener Aspekte in der Branche ermöglichen.

Sensoren und Steuerungen: Wie funktioniert industrielle Automatisierung?

In der Industrie basiert der Betrieb von Automatisierungssystemen auf einer engen Zusammenarbeit zwischen Sensoren und Steuerungen. Sensoren spielen eine Schlüsselrolle bei der Erfassung von Daten über den Status und Parameter industrieller Prozesse, wie etwa Temperatur, Druck, Flüssigkeitsstand und die Anwesenheit von Objekten. Die gesammelten Informationen werden an Controller übertragen, die die zentralen Steuereinheiten in Automatisierungssystemen sind. SPS (Programmable Logic Controller) oder andere Arten von Steuerungen verarbeiten diese Daten und nutzen programmierte Algorithmen, Logik und Steueranweisungen, um entsprechende Entscheidungen zu treffen und verschiedene Aktoren wie Motoren, Ventile und pneumatische Systeme zu steuern. Durch dieses dynamische Zusammenspiel von Sensoren und Steuerungen sind Automatisierungssysteme in der Lage, Produktionsprozesse präzise, zuverlässig und effizient zu überwachen, zu steuern und zu optimieren. Auf diese Weise ermöglicht die industrielle Automatisierung die Automatisierung verschiedener Aufgaben und Vorgänge in Produktionsanlagen und trägt so zu einer höheren Effizienz, einer verbesserten Produktqualität und reduzierten Produktionskosten bei.

Erkennung. Sensoren sehen, hören und kommunizieren in ihrer eigenen Sprache.

In der automatisierten Industrie ist die Objektidentifizierung und -erkennung ein Schlüsselprozess, der es industriellen Automatisierungssystemen ermöglicht, in ihrer eigenen Sprache zu „sehen“, „zu hören“ und zu „kommunizieren“. Sensortechnologien fungieren als Augen und Ohren des Systems und sammeln Informationen über die Umgebung sowie den Zustand und die Parameter von Produktionsprozessen – eine effektive Identifizierung von Objekten. Auf der Grundlage dieser Informationen treffen Automatisierungssysteme Entscheidungen und reagieren mit entsprechenden Steueranweisungen.

Sensoren, z. B. induktive Sensoren, „sehen“, indem sie physikalische oder chemische Eigenschaften der Umgebung erfassen, wie z. B. das Vorhandensein von Objekten, die Temperatur, den Flüssigkeitsstand oder die Farbe. Vision-, Ultraschall-, Lichtschranken- und Lasersensoren werden zur Überwachung von Produktionsprozessen und zur Identifizierung von Objekten eingesetzt.

„Sensoren hören“ mithilfe von Akustik- oder Ultraschalltechnologien, die Geräusche oder Schallwellen erkennen. Mithilfe dieser Sensoren können Maschinen diagnostiziert, der Zustand von Geräten überwacht oder Ausfälle anhand charakteristischer Geräusche erkannt werden.

„Kommunikation in der eigenen Sprache“ bezieht sich auf die Kommunikation zwischen verschiedenen Komponenten von Automatisierungssystemen, wie Sensoren, SPS, Bedienpanels (HMI) und SCADA-Systemen. Kommunikationsprotokolle wie Modbus, Profibus und Ethernet ermöglichen die Datenübertragung zwischen diesen Komponenten, was eine effektive Verwaltung und Steuerung von Produktionsprozessen ermöglicht.

Dank der Erkennung mithilfe verschiedener Arten von Sensoren und der Möglichkeit der Kommunikation zwischen ihnen sind Automatisierungssysteme in der Lage, Produktionsprozesse effektiv zu überwachen, zu steuern und zu optimieren, was zur Steigerung der Effizienz, Verbesserung der Produktqualität und Reduzierung der Produktionskosten beiträgt.

Wie komme ich als Einsteiger in die Automatisierungsbranche?

Der Einstieg in die Automatisierungsbranche als Anfänger mag einige Schritte und Anstrengungen erfordern, ist aber machbar. Hier sind einige Vorschläge, die Ihnen beim Berufseinstieg in diesem Bereich helfen können:

- Bildung und Selbststudium: Erwerben Sie zunächst grundlegende Kenntnisse über Automatisierung und Robotik durch Online-Kurse, Tutorials, Handbücher oder Schulungen. Kenntnisse der grundlegenden Konzepte, Terminologie und Technologien in diesem Bereich sind von entscheidender Bedeutung.

- Erwerben Sie eine Qualifikation: Erwägen Sie den Abschluss von Kursen, Zertifikaten oder Schulungsprogrammen, die von Universitäten, Ausbildungseinrichtungen oder Branchenorganisationen angeboten werden. Zertifikate, die Ihre Kenntnisse bestätigen, können Ihnen dabei helfen, die Aufmerksamkeit potenzieller Arbeitgeber zu gewinnen.

- Auf der Suche nach einem Praktikum oder Praktikum: Bewerben Sie sich für Praktika oder Praktika in Unternehmen, die sich mit industrieller Automatisierung befassen. Dies ist eine hervorragende Gelegenheit, praktische Erfahrungen zu sammeln und die Arbeitsrealität in der Branche kennenzulernen.

- Erstellen Sie Ihre eigenen Projekte: Entwickeln Sie Ihre Fähigkeiten durch praktische Aktivitäten, indem Sie Ihre eigenen Projekte im Zusammenhang mit industrieller Automatisierung oder Robotik erstellen. Dabei kann es sich um den Bau einer einfachen SPS-Steuerung, die Programmierung von Robotern oder die Erstellung von Simulationen industrieller Prozesse handeln.

- Networking und Kontakte: Seien Sie in Online- und Offline-Communities rund um Automatisierung und Robotik aktiv. Durch die Teilnahme an Konferenzen, Branchentreffen, Diskussionsgruppen und beruflichen Netzwerken können Sie Kontakte knüpfen und wertvolle Informationen gewinnen.

- Sich auf Jobs bewerben: Verfolgen Sie Stellenausschreibungen bei Unternehmen der industriellen Automatisierung und bewerben Sie sich auf Stellen, die Ihrem Erfahrungsniveau und Ihren Fähigkeiten entsprechen. Auch Einstiegspositionen können ein hervorragender Ausgangspunkt für die Karriereentwicklung in diesem Bereich sein.

- Soft Skills entwickeln: Neben technischem Wissen lohnt es sich, Soft Skills wie Kommunikation, Teamfähigkeit, Kreativität und Problemlösungsfähigkeiten zu entwickeln, die bei der Arbeit in der Automatisierungsbranche gleichermaßen wichtig sind.

Der Beginn einer Karriere in der Automatisierungsbranche als Anfänger erfordert Engagement, Ausdauer und harte Arbeit, kann aber sehr befriedigend sein und zu interessanten und entwicklungsorientierten Karrierewegen führen.

Als Einsteiger eine Karriere in der Automatisierungsbranche zu starten, kann eine Herausforderung sein, ist aber durch gezielte Schritte machbar. Der Schlüssel liegt darin, sich Grundkenntnisse anzueignen, praktische Erfahrungen durch Praktika oder eigene Projekte zu sammeln, an Schulungen und Branchenveranstaltungen teilzunehmen und aktiv nach Beschäftigungsmöglichkeiten zu suchen. Es ist auch wichtig, Soft Skills zu entwickeln und ein Netzwerk in der Branche aufzubauen. Die Arbeit in diesen Bereichen kann lohnende Ergebnisse bringen und die Tür zu einer erfolgreichen Karriere in der Automatisierungs- und Robotikbranche öffnen.

Erlernen der Programmierung von Geräten, Grundlagen der Automatisierung und Robotik.

Das Erlernen der Programmierung von Automatisierungs- und Robotikgeräten ist entscheidend für den Erwerb der erforderlichen Fähigkeiten zum Entwerfen, Konfigurieren und Verwalten fortschrittlicher industrieller Automatisierungssysteme. Erinnern wir uns daran, dass es sich bei der Industrierobotik um einen Bereich handelt, der sich mit der Konstruktion, dem Bau und der Programmierung von Industrierobotern beschäftigt. Die Programmierung dieser Geräte erfordert das Verständnis grundlegender Konzepte in Informatik, Elektronik, Mechanik und Steuerung. Beim Erlernen des Programmierens in diesem Bereich sind mehrere Schlüsselaspekte wichtig:

- Programmiergrundlagen: Das Verständnis grundlegender Programmierkonzepte wie Variablen, Bedingungen, Schleifen, Funktionen und Datenstrukturen ist für die effektive Programmierung von Automatisierungs- und Robotikgeräten von entscheidender Bedeutung.

- Programmiersprachen: Erwerb von Kenntnissen in Programmiersprachen, die in der Automatisierung und Robotik verwendet werden, wie zum Beispiel Leitersprachen (LD), Textsprachen (ST) oder Blocksprachen (FBD), um die Erstellung von Steuerungsprogrammen für zu ermöglichen SPS-Steuerungen und Roboter.

- Simulation und Testen: Erlernen des Umgangs mit Werkzeugen zum Simulieren und Testen von Programmen vor der Implementierung in realen Systemen. SPS-Simulatoren und Robotersimulationsumgebungen ermöglichen ein sicheres und effektives Testen von Programmen ohne das Risiko einer Beschädigung der Ausrüstung.

- Integration mit anderen Systemen: Verständnis für die Integration programmierter Geräte in andere Systeme wie SCADA-Systeme, Datenbanken oder ERP-Systeme (Enterprise Resource Planning), um eine umfassende Verwaltung von Produktionsprozessen zu ermöglichen.

- Diagnose und Debugging: Die Fähigkeit, Probleme in Programmen zu diagnostizieren und Code effektiv zu debuggen, um Fehler zu finden und zu reparieren.

- Entwicklung spezieller Fähigkeiten: Erlernen fortgeschrittener Programmiertechniken für spezielle Geräte und Systeme wie Industrieroboter, CNC-Maschinen oder Bildverarbeitungssysteme.

Durch den Erwerb dieser Fähigkeiten sind Programmierer in der Lage, fortschrittliche industrielle Automatisierungssysteme effektiv zu entwerfen, zu implementieren und zu warten, was zur Steigerung der Effizienz, zur Verbesserung der Produktqualität und zur Senkung der Produktionskosten beiträgt.

Das Erlernen der Programmierung von Automatisierungs- und Robotikgeräten ist für den Erwerb der erforderlichen Fähigkeiten zum Entwerfen, Konfigurieren und Verwalten fortschrittlicher industrieller Automatisierungssysteme von entscheidender Bedeutung. Zu den wichtigsten Aspekten gehören das Verständnis der Grundlagen der Programmierung, der Einsatz geeigneter Programmiersprachen, die Fähigkeit, Programme zu simulieren und zu testen, die Integration mit anderen Systemen, die Diagnose und Fehlerbehebung von Problemen sowie die Entwicklung von Fachkenntnissen im Bereich Robotik und Automatisierung. Durch die Beherrschung dieser Fähigkeiten können Entwickler fortschrittliche Automatisierungssysteme effektiv entwerfen, implementieren und warten und so zur Steigerung der Effizienz und Qualität von Produktionsprozessen beitragen.

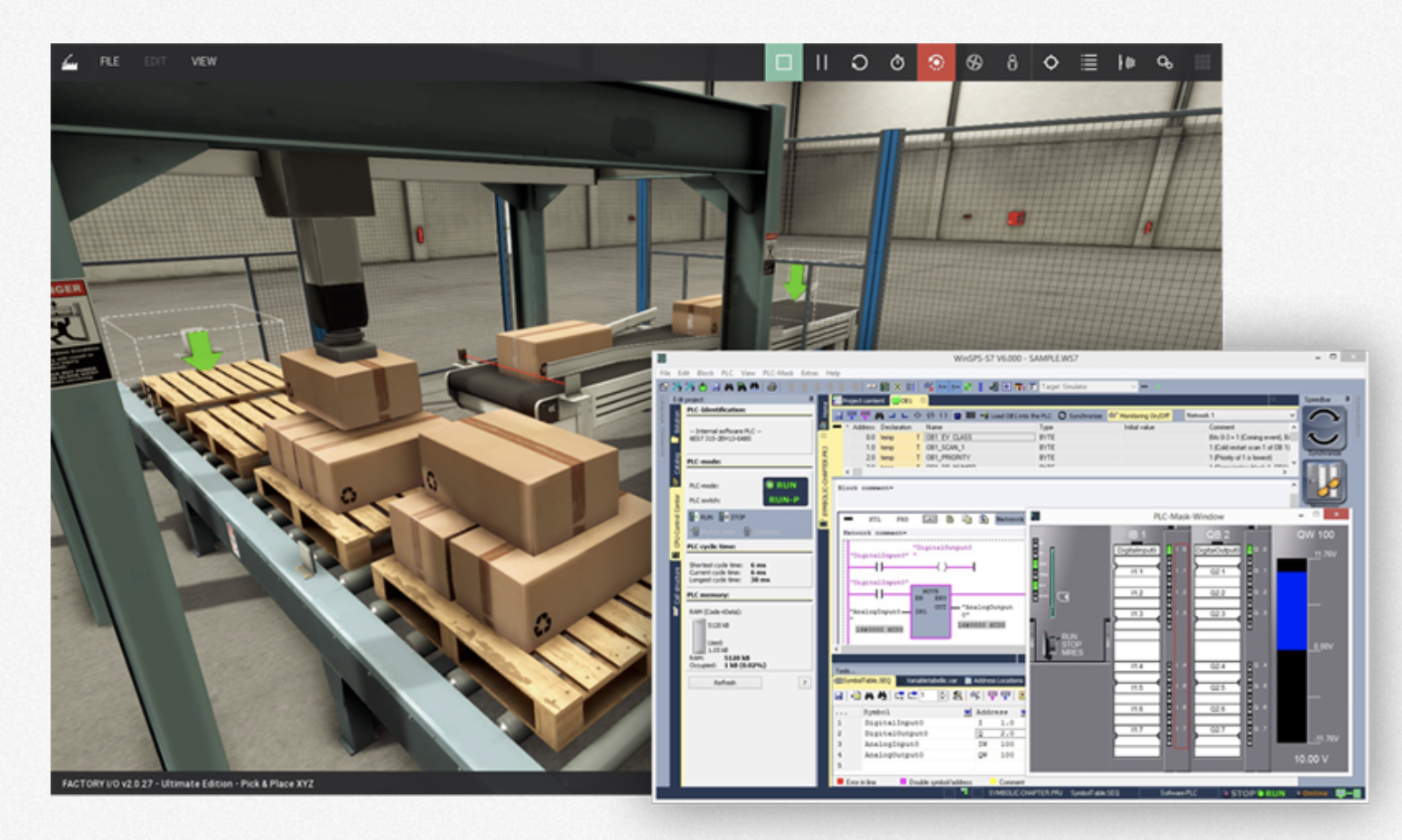

Was ist Factory IO?

Factory IO ist eine fortschrittliche Simulationssoftware, die hauptsächlich in der Industrie zur Erstellung virtueller Produktionsumgebungen eingesetzt wird. Dabei handelt es sich um ein Werkzeug, das die Simulation verschiedener Prozesse und Maschinen in Fabriken ermöglicht, beispielsweise Förderbänder, Industrieroboter, Sensoren, Verarbeitungsmaschinen und Lagersysteme.

Mit Factory IO können Benutzer Produktionslinien und Automatisierungssysteme entwerfen, testen und optimieren, ohne dass reale Geräte oder Maschinen verwendet werden müssen. Dank fortschrittlicher Simulationsfunktionen können Benutzer verschiedene Szenarien und Arbeitsbedingungen simulieren, die Prozesseffizienz analysieren und das Personal in einer sicheren und kontrollierten Umgebung schulen.

Diese Software wird sowohl zu Bildungszwecken, zur Schulung des Personals und zur Simulation von Produktionsprozessen als auch zu Designzwecken verwendet, um Lösungen für die Grundlagen der industriellen Automatisierung zu entwerfen und zu überprüfen, bevor sie in realen Produktionsanlagen implementiert werden. Factory IO ist ein nützliches Werkzeug für Ingenieure, Programmierer, Studenten und alle, die sich für Fragen der industriellen Automatisierung interessieren.

Factory IO ist eine innovative Software, die eine Schlüsselrolle bei der Simulation und Gestaltung industrieller Prozesse spielt. Seine Vorteile gehen weit über herkömmliche Trainings- und Testmethoden hinaus. Mit Factory IO können Benutzer virtuelle Fabriken erstellen, die reale Produktionsumgebungen genau widerspiegeln, sodass sie mit verschiedenen Produktionslinienkonfigurationen und -prozessen experimentieren können. Es ist nicht nur ein Lernwerkzeug, sondern auch zum Erstellen, Testen und Optimieren industrieller Automatisierungslösungen.

Factory IO ermöglicht die Simulation fortgeschrittener Fertigungsszenarien und ermöglicht es Benutzern, die Komplexität und Wechselwirkungen zwischen verschiedenen Elementen einer Fabrik besser zu verstehen. Dadurch können sie ihre Fähigkeiten im Bereich der Programmierung von SPS-Steuerungen, der Gestaltung von HMI-Systemen (Human Machine Interface) und der Analyse von Produktionsdaten verbessern. Darüber hinaus können mit dieser Software neue Produktionskonzepte vor ihrer physischen Umsetzung überprüft und umgesetzt werden, was Zeit und Kosten im Zusammenhang mit möglichen Änderungen spart.

Zu den Anwendungen gehört auch die Schulung von Mitarbeitern, die in einer sicheren virtuellen Umgebung Erfahrungen sammeln und so das Risiko von Geräteschäden oder Unfällen eliminieren können. Darüber hinaus kann Factory IO als Präsentations- und Kommunikationstool eingesetzt werden und ermöglicht so eine übersichtliche Darstellung von Produktionskonzepten und -prozessen gegenüber Projektteams oder Kunden.

Auf diese Weise wird Factory IO zu einem umfassenden Tool zur Unterstützung von Engineering- und Schulungsprozessen, das zur Steigerung der Effizienz und Innovation in der Branche beiträgt.

Programmkonzept.

Das Konzept des Factory IO-Programms basiert auf der Schaffung virtueller Fabriken und der Simulation von Produktionsprozessen in einer virtuellen Umgebung. Mit Factory IO können Benutzer verschiedene Fertigungsszenarien simulieren, interaktive Fabrikumgebungen erstellen und SPS-Steuerungsprogramme auf sichere Weise testen und debuggen, ohne dass echte Hardware erforderlich ist. Die Hauptannahmen des Factory IO-Programmkonzepts sind:

- Virtuelle Fabrikumgebung: Mit Factory IO können Sie virtuelle Fabriken, Produktionslinien und Maschinen in einer dreidimensionalen Umgebung erstellen, die reale Industrieanlagen widerspiegelt.

- Simulation von Produktionsabläufen: Mit dem Programm können Sie verschiedene Produktionsprozesse wie Montage, Sortierung, Verpackung oder Prüfung simulieren und deren Fortschritt in Echtzeit überwachen.

- SPS-Integration: Factory IO lässt sich in verschiedene SPS-Modelle integrieren, sodass Sie Steuerungsprogramme in einer virtuellen Umgebung testen und debuggen können, bevor Sie sie in realen Systemen implementieren.

- Interaktivität: Nutzer können aktiv in Produktionsprozesse eingreifen, Maschinenbetriebsparameter ändern, Störungen einleiten und die Auswirkungen dieser Aktionen in Echtzeit überwachen.

- Erleichtern Sie Lernen und Schulung: Factory IO kann als Lern- und Schulungstool für die industrielle Automatisierung verwendet werden und ermöglicht praktische Erfahrungen in simulierten Fertigungsszenarien.

Das Programmkonzept Factory IO stellt ein umfassendes Werkzeug zur Modellierung, Simulation und Prüfung von Produktionsprozessen bereit, das zur Steigerung der Effizienz und Sicherheit in der Industrie beiträgt.

SPS-Programmierung lernen mit Factory IO – Wie beginne ich mit der SPS-Programmierung?

Um mit dem Erlernen der SPS-Programmierung mithilfe von Factory IO zu beginnen, sind einige Schritte erforderlich:

- Erwerben Sie Grundkenntnisse: Beginnen Sie mit dem Verständnis grundlegender SPS-Programmierkonzepte wie Eingänge, Ausgänge, Speicher, Logikanweisungen und Steuerung. Es lohnt sich auch, die Struktur und Funktionsweise des spezifischen SPS-Modells zu kennen, das Sie verwenden möchten.

- Software herunterladen: Stellen Sie sicher, dass Sie Zugriff auf die entsprechende SPS-Programmiersoftware haben. Factory IO wird häufig als Prozessvisualisierungs- und Simulationstool verwendet, Sie benötigen jedoch auch eine dedizierte Entwicklungsumgebung für Ihr SPS-Modell, wie z. B. TIA Portal für Siemens-SPS.

- Besorgen Sie sich Schulungsmaterialien: Suchen Sie nach Lehrbüchern, Online-Kursen, Tutorials oder anderen Schulungsmaterialien, die Ihnen beim Erlernen der SPS-Programmierung helfen. Es gibt viele kostenlose und kostenpflichtige Ressourcen, die Schritt-für-Schritt-Anleitungen und praktische Beispiele bieten.

- Beginnen Sie mit einfachen Projekten: Beginnen Sie mit einfachen Projekten, um die Grundlagen der SPS-Programmierung zu verstehen. Programmieren Sie Grundfunktionen wie Relaissteuerung, Sensorbetrieb, Motorsteuerung usw. Sie können auch vorgefertigte Beispiele verwenden, die in der SPS-Dokumentation oder anderen Quellen verfügbar sind.

- Üben und experimentieren: SPS-Programmierung lernt man am besten durch Übung. Experimentieren Sie mit verschiedenen Lösungen, testen Sie verschiedene Anweisungen und Techniken und experimentieren Sie mit Factory IO, um zu sehen, wie Ihre Programme in einer virtuellen Produktionsumgebung funktionieren.

- Sich weiterentwickeln: SPS-Programmierung ist ein kontinuierlicher Prozess des Lernens und Verbesserns von Fähigkeiten. Entdecken Sie weiterhin fortschrittliche Funktionen und Techniken, lernen Sie von erfahrenen Entwicklern und bleiben Sie über die neuesten Trends und Technologien im Bereich der industriellen Automatisierung auf dem Laufenden.

Zu Beginn des Erlernens der SPS-Programmierung stellt sich jeder Automatisierungstechniker folgende Fragen:

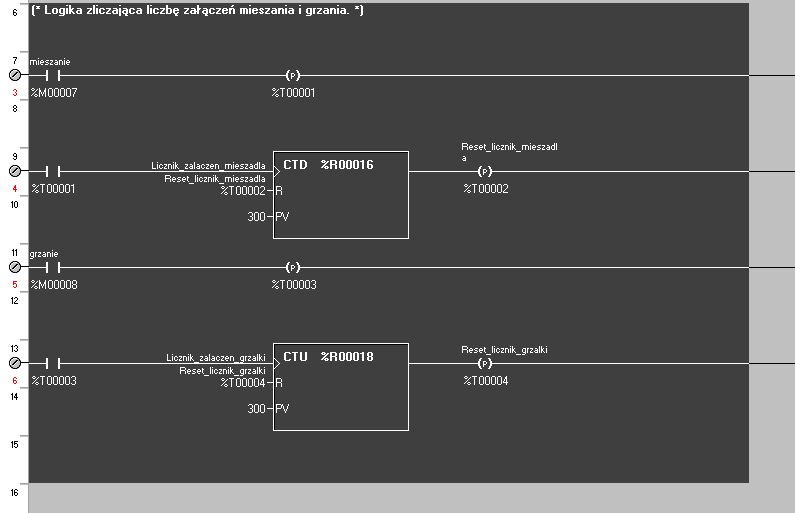

„Was sind die Grundanweisungen einer SPS?“

Zu den grundlegenden SPS-Anweisungen gehören sowohl logische Anweisungen, die für die Verarbeitung logischer Daten verantwortlich sind, als auch Steueranweisungen, die die Programmausführung steuern. Hier sind einige Beispiele:

Logische Anweisungen:

- UND: Führt eine logische UND-Verknüpfung zwischen zwei oder mehr Eingängen durch.

- ODER: Führt eine logische ODER-Verknüpfung zwischen zwei oder mehr Eingaben durch.

- NOT: Führt eine logische „NOT“-Operation für einen einzelnen Eingang aus.

- XOR: Führt eine logische „XOR“-Operation zwischen zwei Eingängen durch.

- Timer (TONE): Startet einen Timer, der nach einer bestimmten Zeitspanne eine Ausgabe generiert.

- Zähler (CTU, CTD): Zählt die Eingangsimpulse und generiert einen Ausgang, wenn ein bestimmter Wert erreicht wird.

Kontrollhinweise:

- LD: Lädt einen logischen Wert auf den Stapel.

- OUT: Gibt einen logischen Wert vom Stapel aus.

- RST: Setzt den logischen Wert am Ausgang zurück.

- JMP: Springt zu einem bestimmten Label im Programm.

- CALL: Ruft ein Unterprogramm auf.

- RET: Gibt die Kontrolle von einer Unterroutine zurück.

Hierbei handelt es sich lediglich um Beispielanweisungen, da verschiedene SPS-Modelle je nach Hersteller und Modell unterschiedliche Befehlssätze bieten können. Das Verständnis und die praktische Anwendung dieser Grundanweisungen ist entscheidend für eine erfolgreiche SPS-Programmierung.

„Wie programmiert man bestimmte Aufgaben?“

Das Programmieren spezifischer Aufgaben in SPS erfordert das Verständnis sowohl der Anforderungen der Aufgabe als auch der Umsetzung dieser Anforderungen mithilfe geeigneter Anweisungen und Programmierlogik. Hier sind die allgemeinen Schritte, die Sie ausführen können, um bestimmte Aufgaben in SPSen zu programmieren:

- Die Aufgabe verstehen: Der erste Schritt besteht darin, die zu automatisierende Aufgabe gründlich zu verstehen. Im Rahmen dieser Aufgabe müssen alle erforderlichen Systemvorgänge, Bedingungen und Verhaltensweisen identifiziert werden.

- Analyse der logischen Bedingungen: Als Nächstes müssen Sie die logischen Bedingungen analysieren und die Aufgabe in die grundlegenden Schritte oder Bedingungen zerlegen, die erfüllt sein müssen, um sie abzuschließen.

- Auswahl geeigneter Anweisungen: Basierend auf der Analyse logischer Bedingungen sollten geeignete SPS-Anweisungen ausgewählt werden, um einzelne Schritte der Aufgabe umzusetzen. Wenn eine Aufgabe beispielsweise eine Motorsteuerung erfordert, kann es erforderlich sein, einen Ausgangsbefehl (OUT) zu verwenden, um das Motorsteuerungssignal anzusteuern.

- Implementierung der Programmierlogik: Als Nächstes müssen Sie die Programmierlogik mithilfe der ausgewählten SPS-Anweisungen implementieren. In diesem Schritt sollten Sie auf die Reihenfolge der Ausführung der Schritte, die Ausnahmebehandlung und andere Aspekte im Zusammenhang mit dem ordnungsgemäßen Betrieb des Systems achten.

- Testen und Debuggen: Nach der Implementierung des Programms müssen Sie es in einem SPS-Simulator oder auf echter Hardware testen. Überprüfen Sie beim Testen, ob das Programm wie erwartet funktioniert, und beheben Sie etwaige Fehler oder Unregelmäßigkeiten.

- Optimierung und Verbesserung: Nach dem Testen können Sie mit der Optimierung und Verbesserung des Programms beginnen, um dessen Leistung, Lesbarkeit und Zuverlässigkeit zu optimieren.

Bei der Programmierung spezifischer Aufgaben ist es außerdem wichtig, die besten SPS-Programmierpraktiken zu nutzen, wie z. B. geeignete Variablenbenennung, Codedokumentation und Fehlerschutz. Darüber hinaus lohnt es sich, die verfügbaren Tools und Dokumentationen des SPS-Steuerungsherstellers zu nutzen, um die Fähigkeiten eines bestimmten Systems so effektiv wie möglich zu nutzen.

Wie verarbeitet man Daten und kommuniziert mit anderen Systemen?“

Datenverarbeitung und Kommunikation mit anderen Systemen sind zentrale Aspekte der SPS-Programmierung, insbesondere im Rahmen der Integration mit SCADA-Systemen, HMI, Datenbanken oder anderen Steuerungen. Hier sind einige Möglichkeiten, wie Sie bei der SPS-Programmierung Daten verarbeiten und mit anderen Systemen kommunizieren können:

- Netzwerkkommunikation: Moderne SPSen bieten häufig verschiedene Kommunikationsprotokolle wie Modbus TCP/IP, OPC UA, Profinet oder EtherNet/IP an, die die Kommunikation mit anderen Geräten und Systemen über Ethernet ermöglichen. Mithilfe dieser Protokolle kann die SPS Daten senden und empfangen, Fernoperationen durchführen und Software-Updates herunterladen.

- Serielle Kommunikation: Einige ältere SPS verwenden möglicherweise serielle Kommunikation wie RS-232 oder RS-485, um mit anderen Geräten zu kommunizieren. In einigen industriellen Anwendungen ist es immer noch ein beliebtes Kommunikationsmittel, insbesondere dort, wo große Kommunikationsentfernungen oder Störfestigkeit erforderlich sind.

- Drahtlose Kommunikation: Für Anwendungen, bei denen eine kabelgebundene Kommunikation unpraktisch oder unmöglich ist, können Sie drahtlose Kommunikationstechnologien wie Bluetooth, Wi-Fi oder Zigbee verwenden, um mit anderen Geräten oder Systemen zu kommunizieren.

- Kommunikationsprotokolle: Je nach Anwendungsbedarf können Sie auch verschiedene Kommunikationsprotokolle wie Modbus RTU, Profibus oder CANopen nutzen, um Daten mit anderen Geräten und Systemen auszutauschen.

- Daten lokal verarbeiten: Die SPS kann Daten mithilfe integrierter Mathematik-, Logik- und Textfunktionen lokal verarbeiten und die Ergebnisse in ihrem Speicher ablegen oder an externe Systeme übertragen.

- Datenbankintegration: SPS-Steuerungen können in Datenbanken wie SQL Server, MySQL oder Oracle integriert werden, um Produktionsdaten, Diagnoseprotokolle und Systemstatusinformationen zu speichern.

Abhängig von den spezifischen Anforderungen und Bedingungen der Anwendung ist es wichtig, die geeignete Kommunikations- und Datenverarbeitungsmethode auszuwählen. Darüber hinaus ist es wichtig, an die Optimierung von Sicherheit und Kommunikation zu denken, um die Sicherheit, Zuverlässigkeit und Effizienz des Systems zu gewährleisten.

„Was sind die Best Practices für die SPS-Programmierung?“

Best Practices für die SPS-Programmierung sind eine Reihe von Prinzipien und Techniken, die dabei helfen, lesbaren, effektiven und zuverlässigen Programmiercode für SPSen zu erstellen. Hier sind einige wichtige Vorgehensweisen, die Sie bei der Programmierung von SPSen befolgen sollten:

- Klare und lesbare Codestruktur: SPS-Code sollte organisiert und lesbar sein, mit logisch gruppierten Codeabschnitten für einzelne Funktionen oder Teile des Systems. Verwenden Sie eine konsistente Benennung von Variablen und Beschriftungen, um Ihren Code für andere verständlicher zu machen.

- Codedokumentation: Dokumentieren Sie Ihren Code, indem Sie Kommentare und Beschreibungen hinzufügen, die den Zweck, die Funktionalität und den Zweck jedes Codeabschnitts erläutern. Dadurch wird es für andere Entwickler einfacher, den Code zu verstehen und für zukünftige Änderungen und Wartung des Codes.

- Fehlerschutz: Implementieren Sie einen geeigneten Schutz vor Fehlern und Ausfällen, z. B. Ausnahmebehandlung, Speicherüberlaufschutz und Notfallbehandlung.

- Testen und Debuggen: Testen und debuggen Sie Ihren Code regelmäßig, um sicherzustellen, dass er wie erwartet funktioniert und keine unerwarteten Fehler verursacht. Nutzen Sie Diagnosetools und überwachen Sie die Systemleistung, um Probleme schnell zu erkennen und zu lösen.

- Codeoptimierung: Wenden Sie Optimierungen an, um die Systemleistung und Reaktionsfähigkeit zu verbessern. Vermeiden Sie unnötige oder sich wiederholende Vorgänge, minimieren Sie den Ressourcen- und Speicherverbrauch und vermeiden Sie unnötige Verzögerungen.

- Sicherheit: Stellen Sie sicher, dass angemessene Systemsicherheits- und Zugriffskontrollen vorhanden sind, um unbefugte Änderungen oder Angriffe zu verhindern. Befolgen Sie bewährte Sicherheitspraktiken, z. B. die Verwendung sicherer Passwörter, Zugriffskontrolle und Datenverschlüsselung.

- Behalten Sie die Kompatibilität bei: Behalten Sie die Abwärts- und Vorwärtskompatibilität Ihres Codes bei, um in der Zukunft einfache Änderungen, Aktualisierungen und Erweiterungen Ihres Systems zu ermöglichen.

- Schulung und kontinuierliche Verbesserung: Erlernen und verbessern Sie Ihre SPS-Programmierfähigkeiten weiterhin durch Schulungen, Online-Kurse, das Lesen von Dokumentationen und die Nutzung verfügbarer Bildungsressourcen.

Die Anwendung dieser Best Practices für die SPS-Programmierung trägt zu zuverlässigeren, effizienteren und wartungsfreundlicheren industriellen Automatisierungssystemen bei.

Wie starte ich die Programmierung im TIA Portal mit Factory IO?

Der Einstieg in die Programmierung im TIA Portal mit Factory IO kann relativ einfach sein, wenn Sie die Grundlagen der Automatisierung kennen und über Grundkenntnisse in der SPS-Programmierung und Bedienung des TIA Portals verfügen. Hier sind einige Schritte, die Sie unternehmen können, um mit Factory IO mit der Programmierung im TIA Portal zu beginnen:

- Softwareinstallation: Stellen Sie sicher, dass TIA Portal und Factory IO auf Ihrem Computer installiert und konfiguriert sind. Überprüfen Sie, ob beide Programme vollständig miteinander kompatibel sind, um Integrationsprobleme zu vermeiden.

- Kommunikationskonfiguration: Konfigurieren Sie die Kommunikation zwischen TIA Portal und Factory IO. Erstellen Sie im TIA Portal ein neues Projekt und fügen Sie die entsprechende SPS hinzu, die in der Simulation verwendet werden soll. Anschließend konfigurieren Sie im TIA Portal die entsprechenden Netzwerk- oder Kommunikationseinstellungen für die Verbindung mit Factory IO.

- Erstellen eines SPS-Programms: Erstellen Sie zunächst ein SPS-Programm im TIA Portal. Sie können mit einem einfachen Programm beginnen, das z. B. einen Taster und eine LED steuert, um die Verbindung zwischen TIA Portal und Factory IO zu testen. Konfigurieren Sie SPS-Eingänge und -Ausgänge und fügen Sie dem Programm entsprechende Logik- und Steueranweisungen hinzu.

- Integration mit Factory IO: Sobald Sie Ihr SPS-Programm erstellt haben, gehen Sie zu Factory IO und konfigurieren Sie die entsprechenden Ein- und Ausgänge, die den in Ihrem SPS-Programm im TIA Portal definierten Ein- und Ausgängen entsprechen. Anschließend konfigurieren Sie Factory IO für die Kommunikation mit TIA Portal über das entsprechende Kommunikationsprotokoll.

- Testen und Debuggen: Testen Sie nach dem Einrichten des SPS-Programms und der Fabrik-E/A den Simulationsbetrieb. Stellen Sie sicher, dass die Ein- und Ausgangssignale vom SPS-Programm korrekt interpretiert werden und dass Factory IO wie erwartet auf Zustandsänderungen der SPS-Ausgänge reagiert.

- Entwicklung und Optimierung: Entwickeln Sie Ihr SPS-Programm und Ihre Simulation in Factory IO weiter und fügen Sie immer mehr erweiterte Funktionen und Szenarien hinzu. Optimieren Sie Ihr SPS-Programm, um seine Leistung und Zuverlässigkeit zu verbessern.

Experimentieren Sie Schritt für Schritt und sammeln Sie Programmiererfahrung im TIA Portal mit Factory IO. Denken Sie daran, dass man am besten durch Übung lernt. Zögern Sie also nicht, zu experimentieren und verschiedene Lösungen zu testen.

Testen Sie nach der Konfiguration beider Tools die Simulationsleistung, indem Sie die Interaktion zwischen dem SPS-Programm und Factory IO validieren. Debuggen Sie bei Bedarf das SPS-Programm, um eventuelle Probleme zu beheben. Entwickeln Sie das Projekt weiter, indem Sie weitere Funktionen hinzufügen und deren Leistung in der Factory IO-Simulation testen.

SPS-Simulator: Ein Tool zum Simulieren und Testen von Steuerungsprogrammen.

Der SPS-Simulator ist ein Tool, mit dem Sie den Betrieb von für Steuerungen geschriebenen Programmen virtuell simulieren können, ohne dass echte Hardware verwendet werden muss.

SPS-Simulatoren werden zum Testen, Debuggen und Trainieren von Programmierern sowie beim Entwurf industrieller Automatisierungssysteme eingesetzt.

Zu den Vorteilen der Verwendung von SPS-Simulatoren gehört die Möglichkeit, Programme zu testen, ohne auf die tatsächliche Hardware zugreifen zu müssen, was zu Zeit- und Kosteneinsparungen führt. Darüber hinaus ermöglichen Ihnen Simulatoren die Erstellung verschiedener Szenarien und Arbeitsbedingungen, wodurch Sie das Programm unter verschiedenen Bedingungen umfassender testen können.

SPS-Simulatoren können auch zur Schulung neuer Programmierer eingesetzt werden, sodass sie praxisnah lernen können, ohne dass das Risiko einer Beschädigung der Ausrüstung oder einer Unterbrechung der Produktion besteht. Darüber hinaus können Simulatoren zur Simulation von Produktionsabläufen eingesetzt werden, um die Effizienz zu optimieren und potenzielle Probleme zu erkennen, bevor sie in der Realität auftreten.

Zu den beliebten SPS-Simulatoren gehören Tools wie Siemens PLCSim, Allen-Bradley RSLogix Emulate und CODESYS Simulation. Diese Tools bieten erweiterte Simulationsmöglichkeiten und werden häufig in der industriellen Automatisierungsbranche eingesetzt.

Der SPS-Simulator ist ein leistungsstarkes Werkzeug, das eine Schlüsselrolle beim Entwurf, Test und der Implementierung industrieller Automatisierungssysteme spielt. Dank Simulatoren können Programmierer den Betrieb von Programmen, die für SPS-Steuerungen geschrieben wurden, in einer virtuellen Umgebung simulieren, ohne dass dazu echte Hardware verwendet werden muss. Dies ist besonders in der Softwareentwicklungsphase äußerst nützlich, wenn noch kein Zugriff auf reale Geräte besteht oder wenn das Testen auf realer Hardware teuer oder unmöglich ist.

Die wichtigsten Vorteile des Einsatzes von SPS-Simulatoren sind:

Testen und Debuggen: Mit SPS-Simulatoren können Entwickler ihre Programme in einer sicheren Umgebung testen und debuggen, wodurch das Risiko von Hardwareschäden oder Produktionsunterbrechungen ausgeschlossen wird. Entwickler können verschiedene Szenarien und Betriebsbedingungen simulieren und so ein umfassenderes Testen und Debuggen des Programms ermöglichen.

- Spart Zeit und Kosten: Der Einsatz von SPS-Simulatoren spart Zeit und Kosten, die für den Einsatz realer Geräte zum Testen von Programmen anfallen. Entwickler können effizienter arbeiten, wenn sie Zugriff auf ein Tool haben, das das Testen und Debuggen schnell und einfach macht.

- Aus- und Weiterbildung: SPS-Simulatoren werden auch zur Ausbildung neuer Programmierer und Studenten im Bereich der industriellen Automatisierung eingesetzt. Sie bieten die Möglichkeit zum praktischen Lernen ohne das Risiko von Geräteschäden oder Produktionsunterbrechungen, was zu einer besseren Vorbereitung zukünftiger Fachkräfte beiträgt.

- Optimierung von Produktionsprozessen: Mit SPS-Simulatoren können Produktionsprozesse simuliert, deren Effizienz optimiert und potenzielle Probleme identifiziert werden. Dadurch können Verbesserungen und Korrekturen vorgenommen werden, bevor das System in einer realen Produktionsumgebung implementiert wird.

Zu den beliebten SPS-Simulatoren gehören Tools wie Siemens PLCSim, Allen-Bradley RSLogix Emulate und CODESYS Simulation. Jedes dieser Tools bietet erweiterte Simulationsfunktionen und wird häufig in der industriellen Automatisierungsbranche eingesetzt. Dank ihnen haben Programmierer die Möglichkeit, ihre SPS-Programme effektiv und sicher zu entwickeln, zu testen und zu optimieren.